設備一覧

材料解析部では下記分析機器装置を所有しております。機器装置情報を記載してありますので、ご要望の分析・解析のご参考にして下さい。“この分析機器でこのような分析・解析を行ってほしい”とご要望頂くことも可能でございます。

お気軽にご相談下さい。

材料解析部では下記分析機器装置を所有しております。機器装置情報を記載してありますので、ご要望の分析・解析のご参考にして下さい。“この分析機器でこのような分析・解析を行ってほしい”とご要望頂くことも可能でございます。

お気軽にご相談下さい。

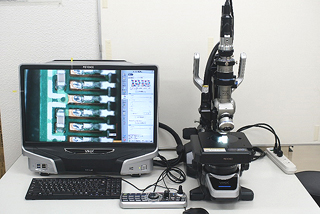

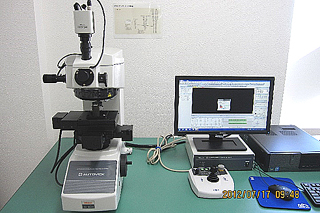

対象物の外観を観察することは、何の分析を行う前にも必ず必要となります。まず巨視的視野(マクロ)で観察し、全体の状況を把握する必要があります。そこから微視的視野(ミクロ)観察へと移行していきます。

対象物をマクロ観察で把握した後は、電子顕微鏡によるミクロ観察を行います。小さな部分を観察することはもちろん、観察方法によっては元素の違い(原子番号の近しいものは困難ですが炭素と鉄など大きく差があるもの)も簡単に見分けることが出来るため、非常に有用です。

分解能が高く、より微細なものまで鮮明に観察する事ができます。試料・膜表面の形態観察や、薄膜断面の拡大観察に有用です。走査電子顕微鏡では難しい、膜厚(1μm以下)の膜断面も鮮明に見ることができます。

ミクロ観察では多くの場合、元素分析が伴います。その観察部分に何が付着しているのか、何の要因で異常が生じたのか、その要因となる元素を特定することで原因究明の大きな手掛かりを得ることが出来ます。

分析対象物が有機物の場合、有効な分析手法の一つとしてFT-IRがあります。スペクトルが『指紋』であると称されるだけあり、余計な成分がいくつも混ざり合っていない場合、比較対象とするスペクトルとピーク検出箇所が一致します。成分がわからない異物などはライブラリーとの比較や、そのピークの位置から成分の推定が可能です。

試料にレーザーを照射した際に生じるラマン散乱光を検出し、物質の特定や状態等に関する情報を得ることができる装置です。対象物は有機無機問わず、非接触且つ高い空間分解能で分析できます。

試料にX線を照射した際に発生する蛍光X線を測定し、その元素固有のエネルギーから元素分析する装置です。試料に含まれるNa~Uまでの元素の種類とその含有量を測定することができます。

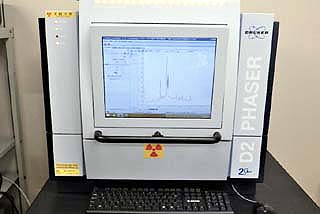

元素分析では含有する元素情報は得られますが、その化合物の同定はできません。分析対象物が結晶構造をとる場合、有効な分析手法の一つとしてX線回折法があります。この装置は試料にX線を照射し、試料内部で起こるX線の回折現象により得られたスペクトルを照合する事で、化合物が同定できます。

対象物の材料特性として、焼き入れ材による有効硬化深さや材質そのものの硬さを測る際、一般的に用いられているのが押し込み硬さのビッカース硬度です。

対象物の光学特性(反射率・透過率)計測が可能です。

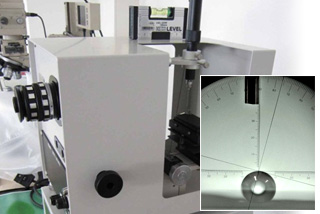

対象物表面の機能として、撥水性や親水性を持たせるものもあります。接触角計測によりその評価が可能です。

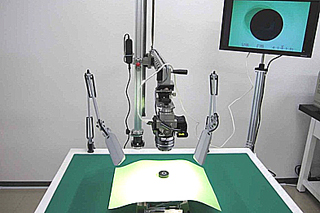

弊社では独自にカメラシステムを設計し、入荷時の対象物の外観撮影を行っております。分析対象物の元の形状を記録しておく事が重要です。

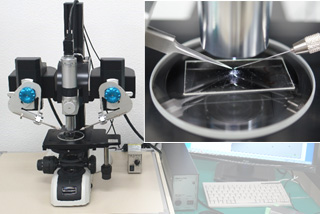

手動でのサンプリングでは10μmの異物採取は困難です。本装置ではマイクロスコープで拡大観察しながら先端径の細いタングステンプローブで採取するため、10μm以下の異物も採取できます。

薄膜の膜厚や微細構造物の断面を高倍率で観察する場合、イオンミリングによる加工が必須となります。また、機械研磨した断面の清浄化にも用いられます。

絶縁物を走査電子顕微鏡にて高倍率で観察する際には、表面に導電性を持たせる必要があります。本装置はカーボン蒸着から貴金属のスパッタまで対応可能です。

対象物が製品の断面であったり、大きなものの一部分を電子顕微鏡観察したい場合など、分析対象物を切断する必要があります。

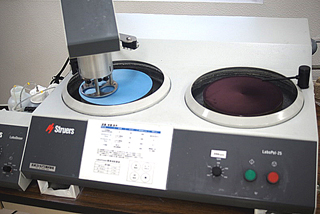

金属組織の観察、問題が生じた箇所の断面観察、めっき層の観察等では対象物の断面試料作製が必要となります。

対象物を樹脂埋めしたものや、切断した断面を観察する場合に、あらかじめ観察面を研磨・琢磨して仕上げる必要があります。